導航

微信

頂部

發布時間:2025-04-14 閱讀: 來源:管理員

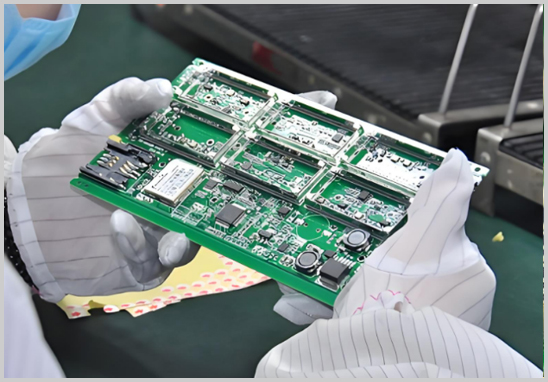

在深圳某電子代工廠的車間里,產線主管李工正盯著剛下線的通訊模塊發愁——紅外檢測儀顯示32%的焊點存在虛焊,這意味著整批產品需要返工。這個場景折射出SMT貼片加工中質量控制的重要性。作為電子制造的核心工藝,貼片環節的微小偏差都可能引發連鎖反應。本文將結合產線真實案例,剖析常見質量問題的技術根源與應對方案。

1. 元件定位失準的精密控制

去年某智能手表廠商因心率傳感器偏移導致整機召回,直接損失超千萬。此類偏移問題往往源于動態工藝控制的缺失:

- 焊膏粘度管理:采用MALCOM粘度計每日三次檢測,確保錫膏粘度維持在180-220Pa·s區間

- 視覺定位系統校準:每周執行CPK過程能力分析,要求Mark點識別精度≤0.01mm

- 回流焊熱力學控制:使用KIC測溫儀建立器件熱容模型,針對0402元件設置2.5℃/s升溫梯度

某軍工企業通過引入六軸聯動校準系統,將貼裝偏移率從1.2%降至0.03%,其經驗證明:精密設備的預防性維護比事后檢測更重要。

2. 焊接缺陷的工藝閉環控制

焊接不良如同電路板的"隱形殺手",某新能源汽車控制器因BGA空洞率超標導致批量故障。根本原因在于:

- 錫膏印刷厚度波動:采用激光測厚儀實時監控,將厚度公差控制在±15μm以內

- 氮氣保護焊接:在回流焊爐內維持1500ppm以下氧含量,減少氧化渣產生

- 三維熱場模擬:通過ANSYS仿真軟件優化爐膛熱流分布,消除局部冷區

行業領先企業已建立焊點質量數據庫,通過機器學習預測不同器件組合的最佳焊接參數。

3. 元件貼裝的動態穩定性

某AI攝像頭廠商遭遇CMOS傳感器貼裝傾斜問題,根源在于:

- 吸嘴動態補償系統:采用壓電陶瓷驅動吸嘴,實現0.1ms級Z軸壓力調整

- 料帶張力監測:安裝薄膜傳感器實時檢測供料器牽引力波動

- 元件姿態識別:集成3D AOI進行飛行中角度校正

日本某設備商的最新貼片機已實現0.025mm的重復定位精度,證明硬件升級結合智能算法可顯著提升貼裝穩定性。

1. 基板變形的熱應力管控

- 采用Tg170高玻纖板材

- 設計對稱式鋼網開孔

- 分段式冷卻裝置應用案例:某服務器主板廠商通過階梯降溫工藝,將翹曲量從1.2mm降至0.3mm

2. 微焊球防治體系

- 鋼網納米涂層技術

- 焊膏流變特性在線檢測

- 熱風刀輔助清洗裝置

3. ESD防護的車間級方案

- 建立三級靜電保護區(<100V/200V/500V)

- 安裝離子風幕系統

- 操作員實時電位監測手環

領先制造商正在構建四大數字化防線:

1. 工藝參數云監控平臺

2. 設備健康預測系統

3. 物料追溯區塊鏈

4. 虛擬工藝驗證系統

某跨國EMS企業通過部署數字孿生系統,將新品導入周期縮短40%,工程變更響應速度提升65%。

SMT質量管控已進入"微米級戰爭"時代,唯有將精密設備、智能算法與工藝know-how深度融合,才能在激烈的電子制造競爭中構建質量護城河。建議企業每季度進行工藝能力審計,建立跨部門的品質改善小組,用數據驅動持續改進,方能在智能制造浪潮中立于不敗之地。

獲取報價